Moderní čistící prostředky a testování DPS

Kontaminace a její příčiny

S rozšiřujícím se spektrem elektronických zařízení roste i různorodost faktorů způsobujících kontaminaci. Hlavními typy jsou iontová a beziontová kontaminace. Iontová kontaminace většinou vzniká zbytky tavidla a obsahuje vodivé molekuly, které mohou způsobit selhání součástek při působení vlhkosti. Naopak, beziontová kontaminace zahrnuje nevodivé látky, jako jsou oleje, inertní zbytky tavidla a tuky.

Jedním z nejproblematičtějších jevů spojených s iontovou kontaminací jsou bílé skvrny, známé také jako white residue, o nichž jsme psali nedávno. Tyto kovové soli mohou způsobit nejen poruchy v elektronických součástkách, ale i celkovou degradaci desky plošných spojů.

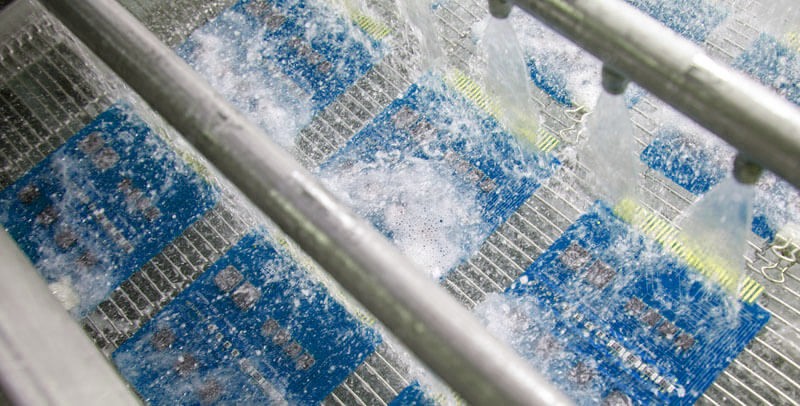

foto: čištění deionizovanou vodou

Jak vzniká kontaminace

Identifikace zdrojů kontaminace je klíčovým krokem k prevenci selhání elektronických součástek. Při změnách v procesu výroby, jako například přechod na bezolovnaté pájení, mohou vznikat nečekané zbytky a potíže s čištěním. Bílé skvrny, často způsobené nevhodným rozpouštědlem nebo reakcí s tavidlem, mohou být výsledkem nedostatečného čištění.

Stroj Plasonic viz foto, pro úpravu DPS plazmou odstraňuje pryskyřici ze stěn vrtaných otvorů tak, aby došlo k dokonalému napojení galvanické mědi na vnitřní vrtsvy DPS. Tato metoda je vhodná jak pro standardní FR4 materiály, tak pro pokročilejší materiály s vyšším Tg, halogen free, polyimid (flex, rigid-flex), PTFE apod.

Metody kontrolního testování

- Existuje několik metod pro kontrolní testování čistoty DPS.

- Vizuální kontrola, je jednoduchá, nemusí vždy odhalit skrytou iontovou kontaminaci.

- Test odporu povrchové izolace (SIR) a test odporu vzorku rozpouštědla (ROSE) jsou alternativy, ale jejich přesnost může být omezena.

- Jedním z nejspolehlivějších testů je iontová chromatografie (IC), která dokáže detekovat a měřit organické kyseliny a ionty. Ačkoliv časově náročná a nákladná, poskytuje detailní informace o typu kontaminace a umožňuje efektivní odstranění problémů.

Správný výběr čistících prostředků

Klíčovým faktorem úspěchu čištění je správný výběr čisticí kapaliny. Moderní čisticí prostředky s nízkou viskozitou a povrchovým napětím jsou navrženy tak, aby účinně odstraňovaly zbytky tavidla i z těžko dostupných míst. Tyto prostředky garantují celkové vyčištění desky bez vytváření bílých skvrn, což eliminuje potřebu složitých testů a přináší ekonomické výhody.

Pro procesy vyžadující vysokou míru adheze jako například laminace suchého rezistu, aplikace před nepájivou maskou nebo povrchovými úpravami je vhodné chemické čištění - stroj pro chemické čištění viz foto - náhrazuje proces kartáčování měděného povrchu.

Trendy v čištění DPS

V současném prostředí neustálého technologického pokroku jsou moderní čisticí prostředky a testovací metody klíčem k zajištění spolehlivosti elektronických součástek. Opatření zaměřená na identifikaci a eliminaci kontaminace spolu s pokročilými čisticími prostředky představují nezbytný krok k výrobě kvalitních a odolných DPS. Optimalizace čištění se tak stává nezbytným aspektem v elektronickém průmyslu 21. století.

Svět elektroniky neustále se neustále vyvíjí, a s ním i metody výroby desek plošných spojů. Předpokládá se, že více než polovina současných DPS je vyráběna s využitím bezoplachových pájecích past. Někteří výrobci dokonce preferují tuto variantu a čistí pouze ty desky, u kterých je čištění nezbytně nutné. Urychlí to výrobní čas.

Ovšem, stále častěji se objevují otázky ohledně účinnosti bezoplachových past na komplexních deskách s hustým osazením, nebo vojenské, lékařské, letecké a další kritické aplikace.

Výzvy s bezoplachovými pastami

S nárůstem komplexity a miniaturizace desek se bezoplachové pájecí pasty někdy nechovají podle očekávání. S rostoucí potřebou zhuštění miniaturních součástek na malé ploše desky se zvyšuje riziko problémů, které mohou vzniknout, pokud desky nejsou řádně očištěny. Bílé zbytky od slaných aktivátorů v bezoplachových pastách mohou způsobit korozi spojů, růst dendritů a další komplikace. To, co mělo minimalizovat nutnost čištění, nyní přináší další kroky pro zajištění spolehlivosti desek.

Důvody pro čištění i při využití bezoplachových past

Čistota desek při použití bezoplachových past má klíčový význam pro zabezpečení optimální funkčnosti. I když někteří výrobci čistí pouze desky s vysokými nároky na spolehlivost, rozhodujícím faktorem pro další vývoj je eliminace neočekávaných problémů. Včasným odstraněním zbytků po pájení se předejde možným selháním desek, šumu v obvodech, elektrochemické migraci, zkratům nebo nárůstu dendritů. Zajištění optimální funkčnosti desek se stává zásadním prvkem pro všechny výrobce elektroniky.

Ironií je, že právě tyto bezpoplachové pasty a tavidla měly nutnost čištění desek minimalizovat. Místo toho dnes vnášejí do procesů čištění spíše komplikace. Výrobci elektronických součástek se neustále snaží testovat a implementovat nové metody čištění, které budou odpovídat stále se měnícím potřebám trhu. V oblasti čištění desek po pájení bezoplachovými pastami lze očekávat další vývoj a inovace. Výrobci PCB by měli sledovat trendy v používaných materiálech, postupech a testovacích metodách.

Čištění desek se tak stává klíčovým prvkem nejen pro zajištění spolehlivosti a funkčnosti elektronických součástek, ale i pro udržení konkurenceschopnosti v rychle se měnícím prostředí moderního elektronického průmyslu.

Spojte se s našimi odborníky: